- 发布时间: 2019-03-11

-

作者:

暂无 - 来源: 转自网络

- 阅读: 次

超声波焊接的工艺参数设定包括超声波焊接功率、超声波频率、超声波振幅、超声波焊接压力、超声波焊接时间等。

l. 超声波的频率

超声波焊接的工作频率通常在15-40kHz,对低频反应较差的材料,如PvC、PE等可以使用高频进行焊接,这可以减少对材料的损坏。高频的超声波能量传递集中,对于一些精细的零部件可以使用高频的超声波进行焊接。超声波焊接时,由于负载的变化会造成超声波设备的失谐现象,使焊接强度下强。一般情况下,焊接机的工作频率确定后,需要保持声学系保持谐振。

下面的方程可以描述超声波的功率:

P=µSnv=-2Aω/π=4usaf

式中P超声功率;F静压力;S焊点面积;v相对速度;A振幅;µ一摩擦因数;w为角频率;f为振动频率。

2.超声波振幅

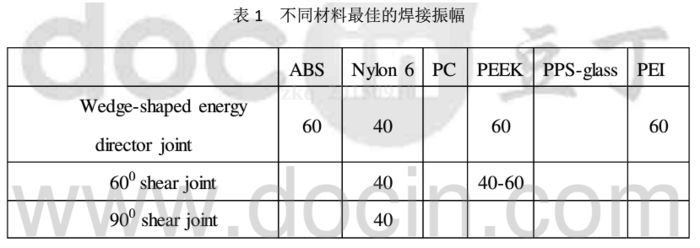

在较大的工作频率和振幅下进行焊接,可以减少焊接时问,提高工作效率。对于不同的材料都存在一个最佳的焊接振幅如表l所示。超声波焊接20µm的振幅较小,通常建议使用40µm的振幅,因为过大的振幅常会使超声波电源疲劳损坏,所以超声波的振幅要求与超声波电源匹配一致。

3. 超声波焊接时间

焊接时间指焊接过程中发出超声波能量的时间。焊接时间过短,能量不够,并不能造成可靠的焊接结。随着焊接时间的增加,能使焊件吸收更多的能量,焊接面的温度会提高,焊合面积也会增大,焊接熔深增加,这样焊接强度也会增加[22-24]。然而,过长的焊接时间,会导致焊接位置材料熔化过多并造成较多的溢料。这些熔料在焊合区域流动是有方向性的,所以过多的熔料流动会造成强度的下降。另外,过长的焊接时间会造成焊件温度过高,造成焊件烧化和降解,使焊件表面造成焊痕,造成过焊,使强度下降。焊接时间过长,能量过多会造成熔化层温度过高,被焊塑料变色、分解、脆化;而且焊接边缘应力集中,焊接表面出现压痕。所以为了得到较高的焊接强度,必须要选择合适的超声波焊接时间,过短和过长都会造成焊接强度的下降。

4. 超声波焊接压力

超声波焊接压力是指焊接过程中,焊头施加到焊件上的静压力,通过静压力的施加向焊件传递超声波能量。在超声波焊接中,当焊接时间一定时,压力关系着焊接面形成适合的接触,对强度一个十分关键的因素。在一定压力范围内,随着压力的增加,焊接的强度会提高。焊接压力较低时,焊件接触不好,摩擦能不能有效的产生,超声波的能量利用率低。较低的压力会导致焊接部位熔料较少,无法形成有效焊接。但焊接压力过大时,会造成熔料流动过快,熔料从焊接部队流出,减少焊头形成所需的熔料凝固偏少,降低焊接强度。过大的历力会造成摩擦力过大,造成焊件之间的相对摩擦运动减弱,给焊接机造成过大的负载,焊接困难。焊接压力在尼龙66的超声波焊接过程中,对焊接强度的影响很大。稍低的焊接压力能使焊接产生较厚的热影响区,这会使更多的分子链、晶粒、纤维走向垂直于焊接界面,提高焊接强度,这些焊接接头在0.66MPa的焊接压力下,焊接强度能达到尼龙66的70%。焊接压力需要与焊接时间相配合,这样才能获得较佳的焊接度。Matsuoka[27]研究发现对于玻纤维增强热塑性塑料,保持焊接振幅一定时,增加焊接压力可以减少焊接时间。

5. 搭接长度和固定位置

超声波焊接时的搭接长度和夹持固定位置也会影响焊接强度的大小。随着单搭试验搭接长度的提高会降低焊接的强度。当搭接长度增加,会造成焊接部位的应力集中使强度下降。因此为了获得最佳的焊接强度,需要设计较短的搭接长度,并且要根据接头的类型选择恰当的接接长度。在一般情况下,搭接长度往往是固定不变的,为了满足强度需要,搭接较短,焊接面积小,强度不够;搭接较长,又会造成材料的浪费,设计好搭接长度,改变焊接参数来获得最佳的焊接强度。Qiu等发现焊件被固定的砧座上,夹持点与焊接部位的距离会影响焊接强度。较短的距离有利于增强摩擦产生热量,就更能提高焊接的强度。在实际生产中,焊接件造形多样,固定的夹持位置并不合适,一般要求在焊接过程焊件夹持稳定即可。

6.超声波熔接深度

在焊接过程中,随着焊接位置材料的熔化,焊头位置会持续下降,焊接结束熔化的材料会相互扩散凝固,最后凝固材料的厚度称为熔深,在一般情况下,可以控制焊接过程中焊头的下降位移控制熔深的大小。焊接的强度与焊合部位的微观结构有很大关系,也就与焊接过程中熔层的厚度、焊合部位的温度关系密切。增加焊接压力或焊接时间都会使焊接过程中材料熔化增加并且流动,从而增加熔深[29]。适当的熔深可以使焊接强度增加,但是当熔深过大时,往往需要更多的焊接时间,这将造成的是材料的过焊,使强度下降。不论如何改变焊接压力,时间,都需要证一个合适的熔深,这样才能保证焊接达到较高的强度。

7. 超声波导能筋的影响

在焊接件上设计导能筋,可以集种焊接能量,减小焊接时问,减少焊接部位的应力集中,提高焊接的强度。常见的导能筋,有三角形,矩形和半圆形等形式。在超声波焊接中常使用对接和搭接的方式进行焊接,导能筋的设计也不相同。因为导能筋往往集中了焊接时的压力,受到更多的振动应力,在焊接的过程中,能量集中传递并集中至导能筋,在压力作用下导能筋会首先升温熔化并向两侧流动展开[3o]。Liu等预测具有半圆形导能筋的焊接件在使用适合的焊接参数下进行焊接可以最有最高的焊接强度[31]。Devine[32]建议90°顶角的三角形导能筋适用于大部分的非晶态塑料,而60°顶角的三角形导能适用于半晶型塑料,而且对于半晶型塑料来说,导能筋熔化的材料可能在它流向周围的过程中就凝固,这可能会导致材料未焊透,所以导能筋对于搭接焊接并不必要。另外导能筋的加入,增加了焊接制作的难度,增加成本。

超声波焊接工艺参数设定方法需要严格遵循上述理论,不可随意调节,只有明白了其中的原理,使用超声波焊接设备,才能变得游刃有余。